Stopwith Camel

Moin

Ich liebe ja alte Flugzeuge. Daher dachte ich mir, ich druck mir mal die Stopwith Camel .

Schade dass es von der Fokker DR I nicht ein solches Modell gibt. Habe zumindest noch keines gefunden, dass sich so schon, als Bausatz drucken lässt.

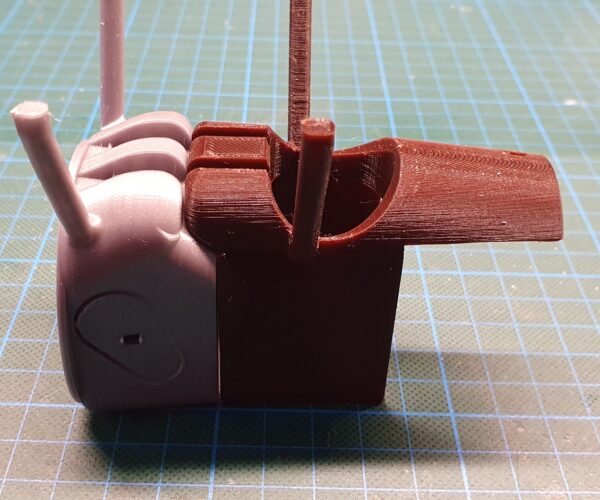

Das Cockpit habe ich nun in einer Auflösung, von 0,1mm, aus PLA, von Kaisertech, gedruckt.

Die hintere Motor Aufnahme in 0,1mm Prusament Galaxy Silver.

Finde es ist sehr schön geworden und ich bin sehr zufrieden mit dem Drucker, da keinerlei Verschiebungen, bei der Auflösung, erkennbar sind.

Das Cockpit wurde mit Stützstrukturen gedruckt.

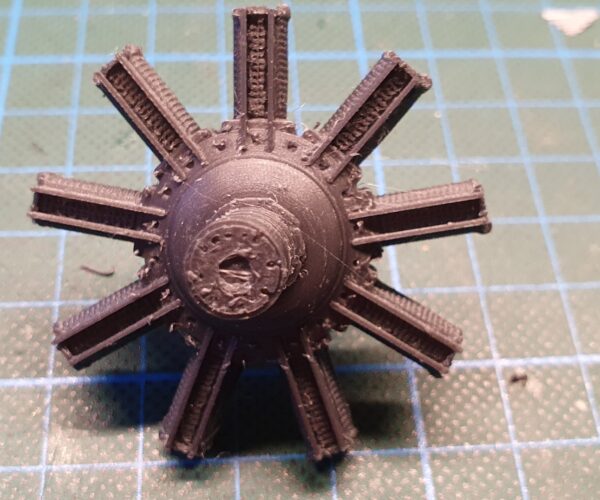

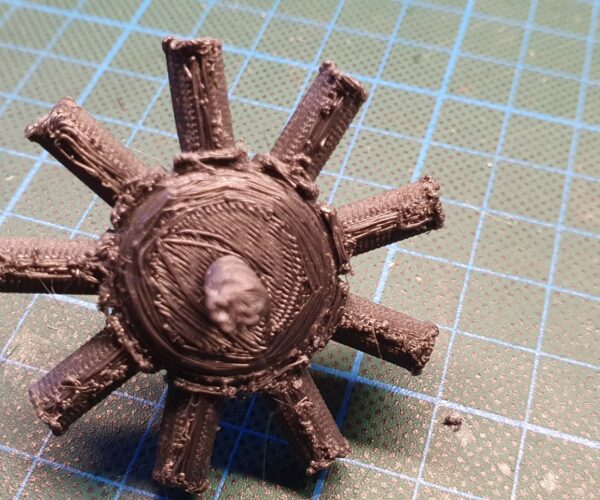

Den Motor drucke ich gerade in einer Auflösung, von 0.05mm.

Da bin ich noch gespannt, was dabei heraus kommt. Eine Auflösung, von 0,05mm bei einer 0,4er Düse, finde ich recht sportlich.

Aber ich will es einfach mal ausprobieren 😉

das Ergebnis lässt noch etwas auf sich warten ...

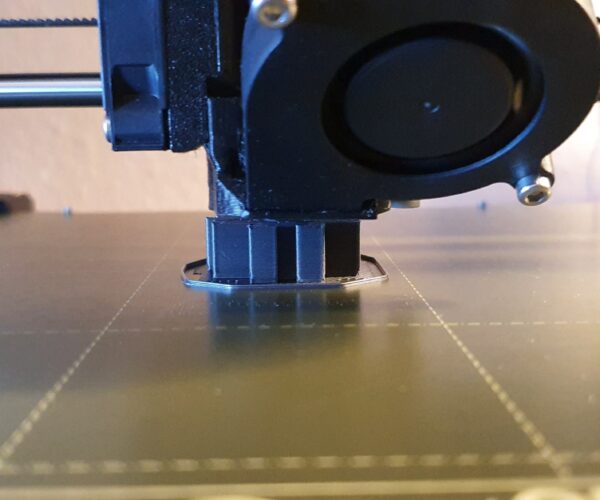

Original Prusa i3 MK3S - PEI pulverbeschichtetes Federstahlblech - Federstahlblech mit glattem doppelseitigem PEI - Octoprint - raspi 4 - 3,5" - Octoscreen

RE: Stopwith Camel

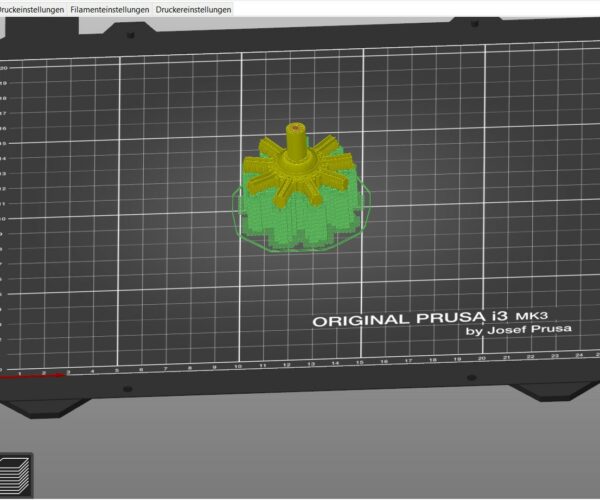

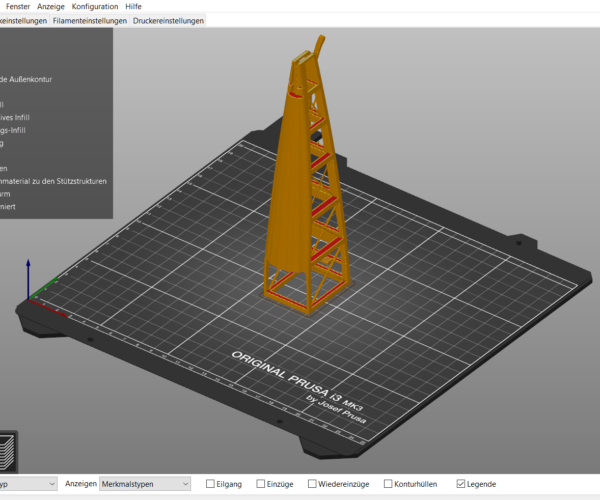

ganz vergessen, hier noch mal den Sternmotor, im Prusa Slizer.

Das Modell skaliere ich auch auf 160%, wie der Autor es vorgeschlagen hatte.

Original Prusa i3 MK3S - PEI pulverbeschichtetes Federstahlblech - Federstahlblech mit glattem doppelseitigem PEI - Octoprint - raspi 4 - 3,5" - Octoscreen

RE: Stopwith Camel

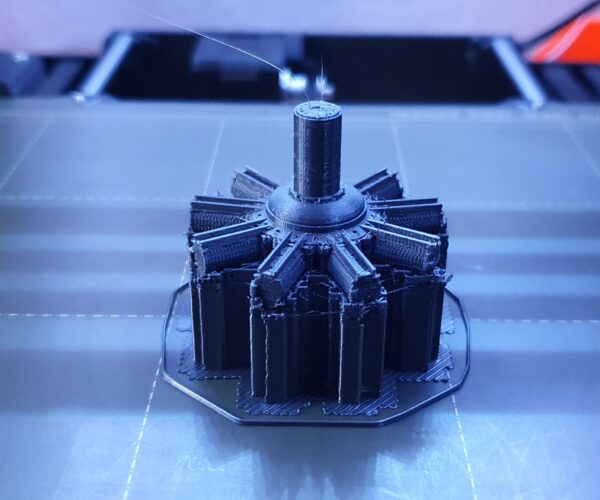

Der Sternmotor ließ sich, überraschender Weise, in einer Auflösung, von 0,05mm drucken.

Das habe ich so nicht erwartet.

Warum er mir allerdings, an den Enden, die Stützen etwas ausfranst, weiß ich nicht; und es gefällt mir nicht so ganz.

Die Vorderseite sieht aber richtig gut aus. Bis auf ein paar Fäden, wurden sogar die Schrauben und Kühlrippen, abgebildet.

Das hier ist noch unbearbeitet.

Die Rückseite hingegen ...

Da war es wieder dieses widerliche Brückeninfill. Sieht gruselig aus.

Allerdings kommt es hier nicht auf die Rückseite an, da man die später nicht sieht. Andernfalls hätte ich das Modell wohl geschnitten und in 2 Teilen gedruckt. Hinterher dann wieder zusammen kleben.

Als nächstes drucke ich die Instrumenten Tafel, ebenfalls mal in einer 0,05mm Auflösung.

Mich würde mal interessieren, ob das mit Wasserlöslichen Stützmaterial besser aussieht. Dann könnte ich den Z Abstand auch auf 0 setzen.

Hier habe ich einen Z Abstand, der Stützen auf 0,2 gesetzt, damit ich die Besser ablösen kann, ohne etwas abzubrechen.

Den Brückenfluß habe ich schon runter auf 0,3. Sieht aber trotzdem sehr schlecht aus.

Bei allen PLA Profielen bin ich übrigens ebenfalls von der "Maximalen Volumengeschwindigkeit", von 15 mm3/s, auf 10 mm3/s runter.

Original Prusa i3 MK3S - PEI pulverbeschichtetes Federstahlblech - Federstahlblech mit glattem doppelseitigem PEI - Octoprint - raspi 4 - 3,5" - Octoscreen

RE: Stopwith Camel

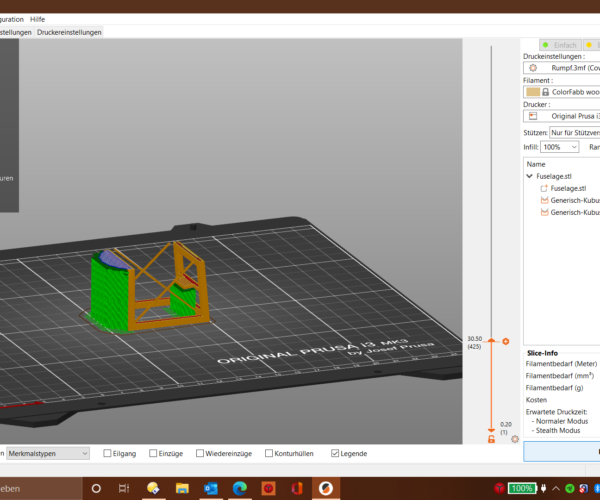

nachdem nun meine MMU wieder läuft, konnte ich, mit der Sopwith Camel, weiter machen. Wieso habe ich die eigentlich immer falsch geschrieben und keiner sagt was 🙂

Leider hat das gut Stück jetzt eine Bruchlandung hin legen müssen.

Der Druck, vom Rumpf, lief zwar ganz gut, bis auf dass es eine Haarige Angelegenheit wurde:

Das Holz PLA, von Geeetech, sieht echt gut aus, wird aber sehr weich. Wie man auch sehen kann, neigt es zum Fäden ziehen und zwar gewaltig.

Ich habe, im Temperatur Bereich, von 220-190 gespielt, aber konnte dem nicht so recht Herr werden.

Leider ist mir dann der Rumpf auch noch sehr schnell, beim entfernen, vom Druckbett, gebrochen.

Jetzt habe ich es noch einmal gesliced und zwar mit 100% Infill und Einzug nur da, wo es nötig ist.

Support, vom Druckbett, ebenfalls abgeschaltet. Ist auch nicht nötig und kostet Zeit.

Beim Brückenfulussverhältnis gehe ich auf 0.3 zurück.

Max. Volumengeschwinigkeit, vom Filament, runter auf 9mm3/s.

Mal sehen, was dabei heraus kommt 🙂

Da ich selbst damit noch keine Erfahrung habe, wie ich etwas drucke, wo viele Überhänge, gedruckt werden müssen, ohne Support, bin ich sehr gespannt, ob mir das gelingt. Auch das Filament ist scheinbar nicht so leicht, zu handhaben.

Original Prusa i3 MK3S - PEI pulverbeschichtetes Federstahlblech - Federstahlblech mit glattem doppelseitigem PEI - Octoprint - raspi 4 - 3,5" - Octoscreen

RE: Stopwith Camel

ok den Druck konnte ich gleich abbrechen.

Ganz ohne Stützverstärker geht es dann doch nicht.

An dieser Stelle wollte er in der Luft drucken. Das klappt natürlich nicht.

Fädenbildung ist immer noch stark aber wenige, als vorher.

Temperatur ist jetzt 1. Schicht 190C° und jeder weiter 185C°. Ich will nicht noch weiter runter.

Um jetzt die Stellen zu unterstützen, habe ich Stützverstärker hinzu gefügt.

Mit dem Prusa Slicer ist das echt mühsam. Bitte lasst euch da etwas besseres einfallen 😉

1. der Stützverstärker wird nicht an der Mausposition eingefügt.

2. Mann muß den Stützverstärker also immer verschieben und skalieren. Das ist echt eine Fummel Arbeit oder ich habe es noch nicht heraus bekommen, wie es einfacher geht. S3D kann das wirklich besser.

Nun mal sehen, wie der nächste Druck abläuft.

Original Prusa i3 MK3S - PEI pulverbeschichtetes Federstahlblech - Federstahlblech mit glattem doppelseitigem PEI - Octoprint - raspi 4 - 3,5" - Octoscreen

RE: Stopwith Camel

Tolle Präsentation! Bzgl. dem Stringingproblem kannst Du mit Temperaturreduktion, Luftzugabe, Speed und Retracteinst. etwas experimentieren. Zu weit solltest Du mit der Temp. allerdings nicht runter, da ansonsten die Layerhaftung sehr schwach wird.

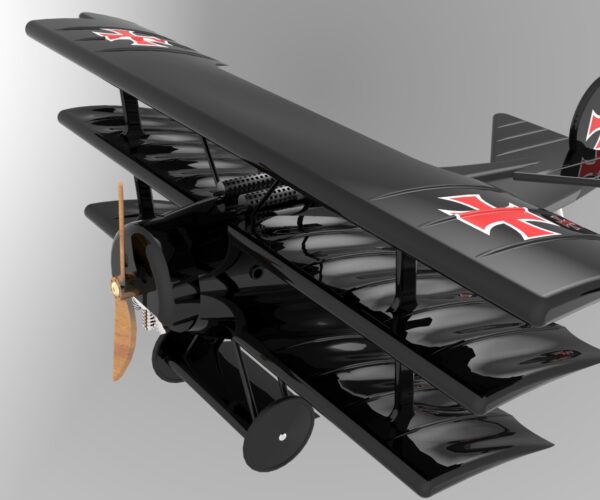

Das Ergebnis sollte dann so aussehen?

Gutes Gelingen 👍

Statt zu klagen, dass wir nicht alles haben, was wir wollen, sollten wir lieber dankbar sein, dass wir nicht alles bekommen, was wir verdienen.

RE: Stopwith Camel

Zur Fokker DR 1 habe ich schon mal eine gute Ausgangsbasis gefunden. Step Daten, welche mit fast jedem CAD System für den 3D-Druck aufbereitet werden können: DR1 (Quelle grabcad.com)

Ich hoffe, dass dies der Flieger ist den Du suchst 🤔

Statt zu klagen, dass wir nicht alles haben, was wir wollen, sollten wir lieber dankbar sein, dass wir nicht alles bekommen, was wir verdienen.

RE: Stopwith Camel

Und hier noch aufbereitete STL Daten für den 3D-Druck (zumindest ein Anfang und einen Druckversuch wert): product-38384

Ist allerdings noch ausbaufähig.

Statt zu klagen, dass wir nicht alles haben, was wir wollen, sollten wir lieber dankbar sein, dass wir nicht alles bekommen, was wir verdienen.

RE: Stopwith Camel

Und die Variante hat schon mal jemand gedruckt -> https://www.youmagine.com/designs/fokker-dr1-german-ww1-fighter 👍 👍

Statt zu klagen, dass wir nicht alles haben, was wir wollen, sollten wir lieber dankbar sein, dass wir nicht alles bekommen, was wir verdienen.

RE: Stopwith Camel

@karl-herbert

danke für die Links. Das schaue ich mir dann gleich einmal an. 👍

Ich tue mich noch etwas schwer mit dem CAD, aber das wird ja vielleicht noch etwas.

Den letzten Druck mußte ich auch wieder abbrechen. Das stringing ist wirklich ein Problem, vor allem bei den Querstreben.

Es ist zwar schon erheblich weniger geworden, aber da beiße ich mir noch die Zähne aus. Das Holzfilament ist da nicht ganz so einfach.

Wegen der Fädenbildung bleibt die Düse häufig daran hängen und reißt mir die Querstreben, nach und nach, ab.

Dann passiert halt so etwas.

Ich bin schon auf 185C° runter. 180C° probier ich noch mal. Ich denke aber dass es mir dann, irgendwann, die Düse zusetzt.

Da hab ich mir ja was eingebrockt 🙂

Original Prusa i3 MK3S - PEI pulverbeschichtetes Federstahlblech - Federstahlblech mit glattem doppelseitigem PEI - Octoprint - raspi 4 - 3,5" - Octoscreen

RE: Stopwith Camel

Versuch doch mal eine kleinere Düse (wenn das Material es zulässt). Das wechseln geht schnell, und eine passende Düse zu benutzen lohnt sich sehr.

Die Profile für eine 0,25er sind im Prusaslicer enthalten.

RE: Stopwith Camel

@hihnen

danke, für den Hinweis. Habe auch schon über eine 0,25er Düse nachgedacht. Bin mir nicht sicher, ob die mit den Holzpartikeln, zurecht kommt.

Aber was solls, ich bestell mal eine und probiers die Tage einfach mal aus 🙂

Original Prusa i3 MK3S - PEI pulverbeschichtetes Federstahlblech - Federstahlblech mit glattem doppelseitigem PEI - Octoprint - raspi 4 - 3,5" - Octoscreen

RE: Stopwith Camel

@dermartin

0.25er wollte ich auch schon vorschlagen, aber wenn da Holzpartikel beigemengt sind besteht natürlich Verstopfungsgefahr. Das würde ich dennoch mal mit einer 0.25er Messingdüse testen. Bei Carbonhaltigen tut sich der Extruder mit kleineren Düsen schwer. Ich hatte schon erfolglos Test mit CarbonNylon durchgeführt. Da baut sich ein dermassen hoher Druck auf dass das Filament nicht mehr weiter transportiert wird.

Statt zu klagen, dass wir nicht alles haben, was wir wollen, sollten wir lieber dankbar sein, dass wir nicht alles bekommen, was wir verdienen.

RE: Stopwith Camel

ja, dass ist meine Befürchtung.

Wie auch immer, ich habe jetzt mal ein paar Düsen bestellt, unter anderem eine 0,25er.

Ich werde den Druck, vom Rumpf dann mal wagen ... bin gespannt 😉

Original Prusa i3 MK3S - PEI pulverbeschichtetes Federstahlblech - Federstahlblech mit glattem doppelseitigem PEI - Octoprint - raspi 4 - 3,5" - Octoscreen

RE: Stopwith Camel

@all

Neben den möglichen Maßnahmen, die hier schon genannt wurden, möchte ich noch auf folgende Links zu Prusa-Github aufmerksam machen.

Dort geht es um LA1.5 und FW 3.9.x. Es betrifft aber auch die ältere FW mit LA1.0. Linear advanve (LA) hat durch den Druck in der Düse beim Abbremsen auch Einfluss auf das Stringing.

Weiterhin ist auch die Einstellung der Beschleunigung (M204) wichtig. Die aktuelle Einstellung befindet sich in der Firmware und lässt sich im Terminal mit M503 anzeigen. Die Einstellung vom M204 lässt sich mit einem M500 dauerhaft in der Firmware speichern. Einstellungen im Slicer haben darauf keinen direkten Einfluss (kein M204 im G-Code) und dient möglicherweise nur der Berechnung zur Druckzeit im Slicer.

Github issue #2543, #2693, #2757

Das Test Objekt: https://www.thingiverse.com/thing:3494496

Der M204 lässt sich auch im Start-G-Code des Slicer einfügen, z. B.:

M204 S500 T1000 ; sets acceleration x,y (S) and retract acceleration (T)

Viel Erfolg mit dem Flieger.

Beste Grüße, Holger 🙂

2x Personal MK3IR-BMG09 (Full) BEAR + MMU3 mod., ...

RE: Stopwith Camel

@holger-s3

Servus Holher,

Uii, dass sieht aber nicht so toll aus. Ich weiß zwar nicht was Prusa da an 1.0 zu 1.5 Umrechnungsroutinen hinzugefügt hat, aber die Ergebnisse in der 3.9.0 lassen den Schluss zu, dass man besser fährt, wenn man die LA Kalibrierung für die 1.5 neu durchführt. Ich arbeite bei meinem Drucker derzeit mit LA 1.0 (3.8.1). Die Ergebnisse sind so auch brauchbar, werde mir aber, sobald wieder eine möglichst stabile FW Version zur Verfügung steht, die Sache mit der 1.5er genauer anschauen und testen.

Eine Frage nebenbei - wie sieht's mit dem spoolw. aus. Hast Du Dir die CAD Daten schon mal angeschaut bzw. etwas Zeit dafür gehabt?

Schöne Grüße,

Karl

Statt zu klagen, dass wir nicht alles haben, was wir wollen, sollten wir lieber dankbar sein, dass wir nicht alles bekommen, was wir verdienen.

RE: Stopwith Camel

Ich merk schon, jetzt muß ich mich doch noch näher mit Linear advance beschäftigen. K.A. wie oder was ich da anpassen muss.

Dass ist noch Neuland, für mich.

Was es bewirkt weiß ich zwar, aber wie ich das jetzt, auf meine Drucker kalibriere, weiß ich noch nicht. Da hab ich noch eine Menge Lesestoff vor mir. Und das bei meinen englisch Kenntnissen. ...ja ich weiß es gibt auch Übersetzer, machts aber nicht übersichtlicher 🙂

Original Prusa i3 MK3S - PEI pulverbeschichtetes Federstahlblech - Federstahlblech mit glattem doppelseitigem PEI - Octoprint - raspi 4 - 3,5" - Octoscreen

RE: Stopwith Camel

@dermartin

Hier findest Du einen Generator zum Erzeugen des gcodes zum Kalibrieren. https://marlinfw.org/tools/lin_advance/k-factor.html

Du musst vorher die notwendigen Parameter Deines Druckers eingeben und danach den gcode generieren und herunterladen. Am Besten Du beginnst mal mit PETG und tastest Dich an die idealle Einstellung heran. Diesen Wert (K__) überträgst Du dann für das entsprechende Filament in den Slicer Deiner Wahl M900 K__. Danach machst Du mit Deinen weiteren verfügbaren Filamentsorten weiter. Ich habe ca. 20 Filamentsorten und war gut 2 Tage mit dem Kalibrieren beschäftigt. Mit K0 deaktivierst Du LA.

Übrigens, vor dem LA Kalibrieren sollte der Extruder kalibriert sein (esteps/mm), was Du vermutlich schon gemacht hast.

Statt zu klagen, dass wir nicht alles haben, was wir wollen, sollten wir lieber dankbar sein, dass wir nicht alles bekommen, was wir verdienen.

RE: Stopwith Camel

@karl-herbert

danke Karl, das ist mal wieder sehr hilfreich.

Da habe ich ja wieder eine Menge Arbeit vor mir, ohne dass ich ein Modell fertig bekomme 😀

(ich hoffe das kommt jetzt nicht falsch rüber, das mit hilfreich war ernst gemeint)

Wenn die 0,25er Düse da ist, versuche ich es erst noch mal, mit dem Rumpf, vielleicht hilft das ja schon und ich bekomme die Sopwith mal fertig gedruckt.

Die Flügel werden nämlich nicht minder anspruchsvoll, zu drucken sein 😉

Nebenbei muß ich mir dann noch mal die K Werte reinziehen bzw Linear Advance. Da hab ich noch ein paar Hausaufgaben, zu erledigen. 🙂

Damit lassen sich schon einige Probleme, wie nachlaufendes Filament, tropfende Düse, eindämmen.

Diese Drucker haben nun mal keine Nadelverschluss Düse und selbst da habe ich nachdruck und rückzug. ...ich schweife ab

Den Extruder hatte ich schon mehre Male, mit verschiedenen Filament Typen und unterschiedlichen Firmen, überprüft.

Aber jetzt, wo Du es erwähnst ... ich hab ein neues Board, sollte sich da was geändert habe ? Hmm ich kontrolliere also das auch noch einmal 😀

Original Prusa i3 MK3S - PEI pulverbeschichtetes Federstahlblech - Federstahlblech mit glattem doppelseitigem PEI - Octoprint - raspi 4 - 3,5" - Octoscreen

RE: Stopwith Camel

@dermartin

Das Problem mit den Fäden ziehen habe ich auch mit dem Fichte-Filament von UnicoFil.

Der Hersteller empfiehlt einen Mindestdurchmesser von 0,4 mm. Bleib einfach beim normalen PLA.