Materialeinsparung bei den Stützstrukturen

Hallo,

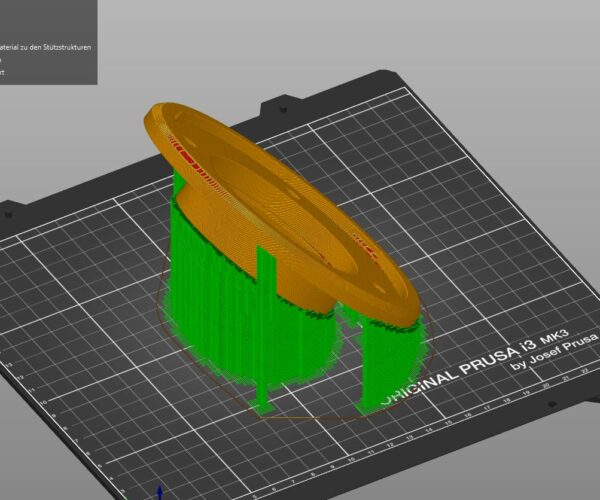

welche Einstellungen könnte ich machen, damit ich bei folgender Konstruktion Material für die Stützstrukturen einsparen könnte. Auf dem Foto kann man sehen, dass nur der innere "Ring" ein Teil der Konstruktion ist. Der Rest um den Ring herum ist alles Stützmaterial und kann ich nach dem Druck wegwerfen. Auf das Stützmaterial wird dann noch eine "Scheibe" gedruckt. Den Abstand zwischen den Stützstrukturlinien habe ich bereits auf 10mm erhöht.

Eine Drehung um 180 Grad wäre evlt. eine Möglichkeit, wobei dann die Seite nicht so schön wird, welche man nach dem Druck sieht und wo ich auch für die weitere Konstruktion eine gerade Fläche benötige.

Kann ich evlt. nur am Rand unterstützen?

Habe aber bisher nicht so gute Erfahrungen gesammelt, wenn etwas überbrückt gedruckt werden muss. Hier wären es ja doch 2-3 cm horizontal.

Bitte um Hilfe, weil ich das Teil noch ein- oder zweimal drucken muss.

Vielen Dank

Viele Grüße

Karfi

RE: Materialeinsparung bei den Stützstrukturen

Hier noch ein Bild von der Konstruktion.

RE: Materialeinsparung bei den Stützstrukturen

Kannst Du dafür die Rohdatei zur Verfügung stellen?

Das macht es einfacher zu bewerten ob das überhaupt gehen kann.

Muss das Teil exakt die dort verwendeten Maße haben? Oder ist es möglich Teile der Konstruktion anzupassen?

Wer freundlich fragt bekommt auch eine freundliche Antwort.

nec aspera terrent

RE: Materialeinsparung bei den Stützstrukturen

Als Anlage die STL-Datei.

Größtenteils sollten die Maße schon so bleiben. Der hintere "Zylinder" passt ins Gehäuse, das belüftet werden soll und in den Durchmesser mit dem kleinsten Kreis muss der Filter.

In diese Konstruktion möchte ich einen Deckel (in Gitterform) setzen, welcher den Lüfter hält und das ganze Abschließt. Der Deckel wird mit einen Bajonettverschluss befestigt. In der Konstruktion in der Anlage ist das Bajonett bereits vorgesehen.

RE: Materialeinsparung bei den Stützstrukturen

Datei anhängen hat nicht funktioniert. Ist zu groß.

Hat 28 MB

Wie kann ich diese zur Verfügung stellen?

RE: Materialeinsparung bei den Stützstrukturen

eventuell könntest du den "Musterabstand" vergrößern. Ein weitere Möglichkeit wäre die "Extrusionstärke" zu reduzieren (wenn Materialtechnisch möglich). Musterabstand würde mehr bringen.

Man kann Dir den Weg weisen, aber gehen musst du ihn selbst - happy Printing 🙂

RE: Materialeinsparung bei den Stützstrukturen

Musterabstand habe ich auf 10 mm.

Bis welchen Abstand sollte es funktionieren?

RE: Materialeinsparung bei den Stützstrukturen

Evtl. funktioniert es über die Dropbox. Habe dort die STL-Datei hin kopiert.

https://www.dropbox.com/s/4zqyqmwpccwy9is/Prusa_Zuluft_Gitter_flach_V1.stl?dl=0

RE: Materialeinsparung bei den Stützstrukturen

Na ja, erst mal würde ich das Ding mal um 180 Grad drehen..... Dann bleibt nur noch der kleine Ring unten. Den würde ich abschneiden, gesondert drucken und mit dem Hauptteil verkleben. Dann geht das fast stützenlos und mit perfekten Flächen. Siehe Bild.

I try to give answers to the best of my ability, but I am not a 3D printing pro by any means, and anything you do you do at your own risk. BTW: I have no food for…

RE: Materialeinsparung bei den Stützstrukturen

@karfi

Ich würde das Teil auch etwas anders Konstruieren und mehrteilig auslegen zum kleben oder schweißen.

Wenn Du es unbedingt im ganzen drucken möchtest macht es natürlich sinn das Teil umzudrehen. Dann sind weniger Stützen notwendig.

Oder aber Du wählst einen ganz anderen Druckwinkel.

Wer freundlich fragt bekommt auch eine freundliche Antwort.

nec aspera terrent

RE: Materialeinsparung bei den Stützstrukturen

Auch interessant mit den schräg drucken. Gibt es hier auch Nachteile, z.B. bzgl. der Genauigkeit?

Wenn ich es um 180 Grad drehe benötigt der Druck ca. 35 min weniger (bei ca. 5 Std. Druckzeit) und ca. 10 gramm weniger Material (bei ca. 87 gramm). Es ist also nicht ganz so viel Unterschied.

Mit zusammenkleben habe ich mich noch nicht so richtig angefreundet; wird aber manchmal nichts anderes übrig bleiben.

Kann man im Prusaslicer einstellen, dass z.B. nur am Rand eine Stütze gedruckt wird und evlt. in der Mitte noch einen kleinen Streifen? Würde dies dann überbrückt werden, wenn zwei Auflageflächen sind.

Wie weit kann der MK3 eigentlich beim horizontalen Druck überbrücken?

RE: Materialeinsparung bei den Stützstrukturen

@karfi

Kleben ist die eine Alternative. Ich teile auch oft Druckteile zur besseren Druckbarkeit und strebe, falls möglich, meist Schraubverbindungen an.

Im PrusaSlicer gibt es die Funktion Stützverstärker hinzufügen (und noch einiges mehr). Damit kannst Du individuelle Stützbereiche definieren:

https://help.prusa3d.com/de/article/stutzstrukturen_5701

Überbrückungslängen unter idealen Bedingungen, je nach Filamenttyp würde ich sagen bis zu 100mm. Leichtes Durchhhängen wird aber nicht ganz zu vermeiden sein.

Statt zu klagen, dass wir nicht alles haben, was wir wollen, sollten wir lieber dankbar sein, dass wir nicht alles bekommen, was wir verdienen.