Top Layer Infill / Deckschicht kleine Lücken im Slicer

Hallo zusammen,

ich bin recht neu in der 3D Druck Welt und falle immer wieder über ein Problem beim Slicen/Drucken. Wenn ich Objekte, die irgendwo eine glatte Oberfläche haben, Slice und drucke gibt es an übergangspunkten zum Rand immer wieder kleinere Löcher (Bild-1).

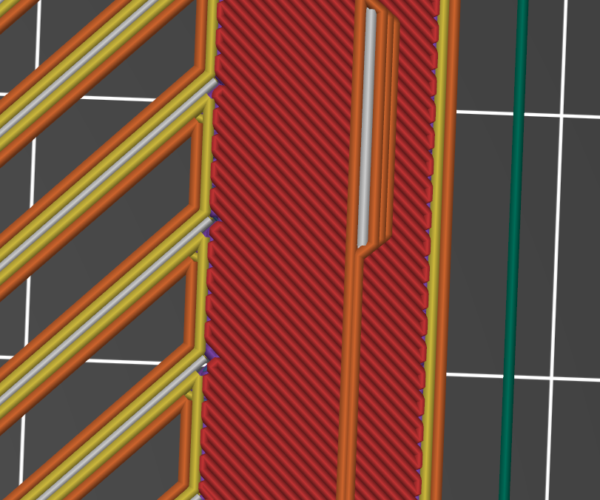

Diese kleinen Lücken kann kann ich auch im G-Code wiederfinden und auch beim Slicen sind diese mir aufgefallen. (Bild-2)

Egal wie ich das Deckenfüllmuster "drehe" oder welche Art von Füllmuster ich benutze habe ich immer andere, teilweise noch schlimmere, Lücken. Alles Pauschal zu "Bügeln" fände ich nicht optimal.

Beim >>Foreneintrag<< sah der Top Layer des ersten Bildes, leider mit Cura gesliced, aus als gäbe es hier nicht diese Probleme.

Daher stellt sich mir die Frage, welche Einstellung ich anpassen muss im PrusaSlicer damit diese Lücken gefüllt werden bzw. das der Top Layer so überlappt das keine Löcher entstehen.

Über eine Rückmeldung würde ich mich freuen 🙂

Grüße TwinForce

Technische Daten:

Slicer: PrusaSlicer

Version: 2.3.3+win64

Drucker: MK3S+

Best Answer by Digibike:

Hi,

Du hast eine Nozzle (=Düse) mit Durchmesser X - vermute 0,4 mm, da du recht neu bist und das die Standard-Konfiguration des Druckers ist. Damit ergibt sich ja ein Maß dafür: Extruierst du frei in die Luft, so kannst du das erkaltete Material mal unter der Lupe anschauen: Es ist rund. Kannst auch den Durchmesser messen. Wenn du die Freiräume im Slicer mal anschaust, stellst du vermutlich fest, daß er Sie gar nicht so anfahren kann - zu klein für die eingestellten Daten.

Deine Düse hat 0,4 mm, und wenn du nun in den Druckereinstellungen unter Erweiterte Einstellungen schaust, siehst du da Extrusionsbreite bzw. Extrusionweight. Erster Wert ist vermutlich 0,46 mm und die anderen 0,42 mm. Sicherlich erstmal verwirrend, weil wozu, wenn man doch die Nozzle schon angegeben hat und warum weicht das von der Nozzle ab? Deine Nozzle ist die Physische größe. Sie ist unabänderbar, während der Nutzung. Aber mit diesen Werten kann man zweierlei steuern: Zum einen sagt man dem Slicer, Fahre alle 0,xx mm eine Bahn bzw. steuer an. Zum anderen Fördere Material für eine Raupe 0,xx mm für die Bahn/Position. Wenn du dir, frei in den Raum extruierte "Fäden" mal anschaust, Sie sind Rund. Zeichne dir das im CAD mal auf mit deinen Einstellungen. Dann wird es deutlich. Es entstehen lücken, weil Rundes nicht unbedingt perfekt ist, um Eckiges zu erzeugen (die Problematik kennt man z.b. von Runden Saugrobotern und Ecken - da bleibt immer ein "Bogen" stehen...). Man überpresst damit etwas (Erster Layer 0,46 mm, um eine geschlossene Fläche gegen das Druckbett zu erzeugen) und etwas weniger bei den weiteren Einstellungen (0,42 mm). Gleichzeitig erhöht man etwas den Layerabstand. Gehst du nun z.b. au 0,32 mm, so fährt er deutlich kleinere Bereich an. Wenn Filamentförderung (Flow) und gemittelter Filamentdurchmesser (Diameter) des Filaments sauber eingestellt sind (nur, weil 1,75 mm drauf steht, heißt das noch lange nicht, daß die x 100 Meter auch diesen exakt aufweisen - hatte auch schon 1,72xx mm im mittel oder, was noch verherrender ist, 1,77xx mm - bei letzterem wunderst dich, daß die Düse immer wieder verstopft, vor allem, wenn dieser wie eine "Achterbahn" um diesen gemittelten Wert "Kreist"), füllt er irgendwo in dem Bereich alle diese kleinen Lücken sauber aus. Er kann fein genug "Auflösen" bei der Bahnansteuerung und mit dem Material die "Hohlräume" rest verfüllen. Allerdings ergibt sich da wieder ein kleiner "Knackpunkt": Der Druck in der Düse nimmt ab. Das wiederrum hat einfluss auf die Festigkeit usw.. Spritzguss wird ja auch mit Druck in die Form eingebracht... Es kommt also ein Stück weit auch drauf an, was du drucken/erreichen willst.

Am besten druckst dir mal kleine 1 mm hohe Plätchen mit 3 mal 3 cm mit Bohrungen o.ä. drin, bei denen der Slicer eben keine gefüllten Flächen slicen sondern auch mal Konturen folgen und füllen muß. Diese mit verschiedenen Extrusion Weight-Einstellungen, bis du die Perfekte für deine Düse gefunden hast. Vermute, die wird bei 0,32 mm auftauchen. Aber lass den ersten Layer bei 0,46 mm - Du bekommst sonst eventuell ein Underextrusion-Problem, und damit mangelnde Haftung, im ersten Layer... Ich sage nicht, daß der Wert Perfekt ist, aber wenn du überall "rumschraubst", ohne zu verstehen, wo welche Probleme her kommen, wirst du über kurz oder lang, wie der "Ochse vor dem Tor" stehen. Immer einzeln ändern und schauen, bis man das zusammenspiel versteht - etliche Parameter beeinflussen sich nämlich auch Gegenseitig - wie z.b. Temperatur, Geschwindigkeit und Nozzle... Da ein Gefühl zu entwickeln dauert - und meine Erfahrung ist, dass man versucht "abzukürzen" und dann eben in einer Sackgasse landet und nicht mehr den "Ausgang" sieht...

Gruß, Digibike

RE:

Hi,

Du hast eine Nozzle (=Düse) mit Durchmesser X - vermute 0,4 mm, da du recht neu bist und das die Standard-Konfiguration des Druckers ist. Damit ergibt sich ja ein Maß dafür: Extruierst du frei in die Luft, so kannst du das erkaltete Material mal unter der Lupe anschauen: Es ist rund. Kannst auch den Durchmesser messen. Wenn du die Freiräume im Slicer mal anschaust, stellst du vermutlich fest, daß er Sie gar nicht so anfahren kann - zu klein für die eingestellten Daten.

Deine Düse hat 0,4 mm, und wenn du nun in den Druckereinstellungen unter Erweiterte Einstellungen schaust, siehst du da Extrusionsbreite bzw. Extrusionweight. Erster Wert ist vermutlich 0,46 mm und die anderen 0,42 mm. Sicherlich erstmal verwirrend, weil wozu, wenn man doch die Nozzle schon angegeben hat und warum weicht das von der Nozzle ab? Deine Nozzle ist die Physische größe. Sie ist unabänderbar, während der Nutzung. Aber mit diesen Werten kann man zweierlei steuern: Zum einen sagt man dem Slicer, Fahre alle 0,xx mm eine Bahn bzw. steuer an. Zum anderen Fördere Material für eine Raupe 0,xx mm für die Bahn/Position. Wenn du dir, frei in den Raum extruierte "Fäden" mal anschaust, Sie sind Rund. Zeichne dir das im CAD mal auf mit deinen Einstellungen. Dann wird es deutlich. Es entstehen lücken, weil Rundes nicht unbedingt perfekt ist, um Eckiges zu erzeugen (die Problematik kennt man z.b. von Runden Saugrobotern und Ecken - da bleibt immer ein "Bogen" stehen...). Man überpresst damit etwas (Erster Layer 0,46 mm, um eine geschlossene Fläche gegen das Druckbett zu erzeugen) und etwas weniger bei den weiteren Einstellungen (0,42 mm). Gleichzeitig erhöht man etwas den Layerabstand. Gehst du nun z.b. au 0,32 mm, so fährt er deutlich kleinere Bereich an. Wenn Filamentförderung (Flow) und gemittelter Filamentdurchmesser (Diameter) des Filaments sauber eingestellt sind (nur, weil 1,75 mm drauf steht, heißt das noch lange nicht, daß die x 100 Meter auch diesen exakt aufweisen - hatte auch schon 1,72xx mm im mittel oder, was noch verherrender ist, 1,77xx mm - bei letzterem wunderst dich, daß die Düse immer wieder verstopft, vor allem, wenn dieser wie eine "Achterbahn" um diesen gemittelten Wert "Kreist"), füllt er irgendwo in dem Bereich alle diese kleinen Lücken sauber aus. Er kann fein genug "Auflösen" bei der Bahnansteuerung und mit dem Material die "Hohlräume" rest verfüllen. Allerdings ergibt sich da wieder ein kleiner "Knackpunkt": Der Druck in der Düse nimmt ab. Das wiederrum hat einfluss auf die Festigkeit usw.. Spritzguss wird ja auch mit Druck in die Form eingebracht... Es kommt also ein Stück weit auch drauf an, was du drucken/erreichen willst.

Am besten druckst dir mal kleine 1 mm hohe Plätchen mit 3 mal 3 cm mit Bohrungen o.ä. drin, bei denen der Slicer eben keine gefüllten Flächen slicen sondern auch mal Konturen folgen und füllen muß. Diese mit verschiedenen Extrusion Weight-Einstellungen, bis du die Perfekte für deine Düse gefunden hast. Vermute, die wird bei 0,32 mm auftauchen. Aber lass den ersten Layer bei 0,46 mm - Du bekommst sonst eventuell ein Underextrusion-Problem, und damit mangelnde Haftung, im ersten Layer... Ich sage nicht, daß der Wert Perfekt ist, aber wenn du überall "rumschraubst", ohne zu verstehen, wo welche Probleme her kommen, wirst du über kurz oder lang, wie der "Ochse vor dem Tor" stehen. Immer einzeln ändern und schauen, bis man das zusammenspiel versteht - etliche Parameter beeinflussen sich nämlich auch Gegenseitig - wie z.b. Temperatur, Geschwindigkeit und Nozzle... Da ein Gefühl zu entwickeln dauert - und meine Erfahrung ist, dass man versucht "abzukürzen" und dann eben in einer Sackgasse landet und nicht mehr den "Ausgang" sieht...

Gruß, Digibike

RE: Top Layer Infill / Deckschicht kleine Lücken im Slicer

Hi Digibike,

vielen Dank für deine schnelle und vor allem ausführliche Antwort! Das ist tausendmal mehr und Hilfreicher als alles was ich über Dr. Google herausgefunden habe. Es ist, wie du auch schon erwähnst, auch für mich extrem hilfreich zu verstehen warum etwas so passiert wie es passiert um daraus auch zu lernen und nicht nur irgendwelche werte in den Slicer zu prügeln. So kann ich auch anderen Problemen dann auch entgegen wirken.

Ich werde mich mal mit den Einstellungen die du oben beschrieben hast auseinander setzen, verschiedenes ausprobieren und dir berichten! 🤗

Tausend Dank für deine Mühe!!! 😊 😊 😊

Grüße TwinForce