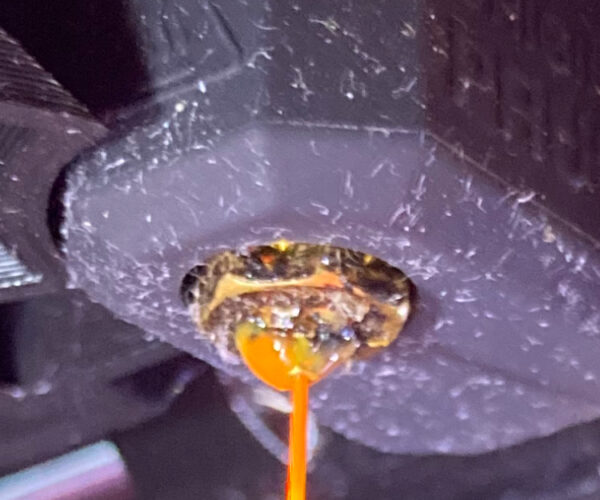

Filamentansammlug an der Düse

Hallo zusammen,

ich besitze einen MK4 den ich mittels Bausatz von einen MK3 zusammen gebastelt habe. Soweit druckt er im Modus "Input Shaper " gut.

Jetzt wollte ich mir hier www.thingiverse.com/thing:2933228 die Gleise drucken un habe bei den Schienenprofil Probleme.

Schon in der ersten Ebene hat sich an der Düse so viel Filament angesammelt, der dann zufällig irgendwann auf ein Profil abfällt und es dann zu ein Crash kommt, wenn er dan bei der nächsten Schicht da wieder angekommen ist. Ab der ca. 3. Schicht wird es dann weniger und ich kann dann zu Ende drucken lassen. Er lässt dann im laufe des Drucken, zuletzt 2x, so kleine Streifen fallen, die aber nicht haften bleiben und weg geschoben werden. Dieses verhalten ist aber nur bei diesen Profilen. Alles andere , was ich drucke, immer saubere Düse.

Nun noch ein paar Angaben:

Firmware und Software alles aktuell. Filament Prusa PETG. Einstellung alles Standart. Nichts geändert. Modus Input Shaper.

Kann mir einer ein Tipp geben, wo ich da ansetzen kann?

Gruß Charly

RE: Filamentansammlug an der Düse

Ich habe mir das ganze mal angeschaut, allerdings woher kommt dieses "Schienenprofil"? Da ist kein Druckprofil dabei für die Schienen, sondern nur die STL´s. Oder beziehst du dich dabei auf das Profil der Schienen selbst? Das sollte eigentlich recht einfach zu drucken sein. Ansammlungen außen an der heißen Düse deuten auf zuviel Flow hin, der dann schön langsam der Hitze hinterher, nach oben, kriecht. Wenn es dann irgendwann zuviel wird, so daß Schwerkraft und äußere Kräfte (Brems-, Beschleunigungs- und Fliehkräfte) die Haftfähigkeit übersteigen, "entledigt" sich die Düses dieses "Blinden Passagiers". Es sind halt schön lange, gerade stücke, die sich prächtig zum sammeln eignen... Der MK4 und der XL messen automatisch den perfekten Abstand zum Bett ein, aber in diesen Perfekten Abstand paßt auch nur die Perfekte Menge Material. Zu wenig sorgt für einen "Be...scheidenen" ersten Layer und zuviel sorgt eben für sowas - das bischen zuviel löst sich ja nicht in "Luft" auf oder verschwindet irgendwohin, sondern wird raus gepresst... Hast du den Filamentdurchmesser auf 1,75mm und Flow auf 100%? Unterschiedliche Kunststoffe haben unterschiedliche Wärmeausdehnung und Filamente haben, bei der Produktion, Toleranzen. Hochwertig hergestellte weniger, billige höhere - auch in bezug auf Rundheit, neben ein paar anderen Dingen, wo Sie sich unterscheiden...

Wenn du möglichst genau 1 m Filament nimmst, diesen abschneidest und auf einer Briefwaage wiegst, hast du genau was 1 m Filament exakt wiegt. Nun druckst du,um nichts unnötig zu verschwenden, mit diesem Meter Filament, einen Würfelförmigen Becher - 10 mm Kantenlänge, 2 Bodenflächen, 2 Perimeter, kein Infill und kein Briem oder gar Deckel. Den Slicer zum Slicen von Binär auf ASCII-Code umstellen, falls du Binär normalerweise generierst... Schau dir in einem ASCII-Editor, z.b. in ED, bei Windows, an. Dort ist im Schlußblock, unter den ganzen Bermerkungen, eingebettet, wieviel m Filament verwendet wurden. Diese weicht mit ziemlicher Sicherheit von der Zahl ab, die der Slicer dir beim Slicen anzeigt - liegt wohl daran, daß der Slicer dir "erzählt", wieviel das Teil braucht - es wird aber auch eine Purgeraupe generiert, Briem, Skirt, Raft, Support erzeugt... Im Gcode ist also die, für den kompletten Druckauftrag, benötigte Menge, eingebettet. Diese länge kannst du ja exakt umrechnen, wie schwer das ganze sein müßte. Nun alles, also auch die Purgeraupe, vom Druckbett runter und auf die Briefwaage. Du hast nun das, was der Slicer dir theoretisch ausgerechnet hat und das, was er wirklich "rausgepresst" hat. Du dürftest wahrscheinlich irgendwas um die 5-6% Abweichung , nach oben, raus bekommen, schätze ich mal. Aber das kannst du ja exakt berechnen. Nun, entweder erhöhst du den Filamentdurchmesser um die % (größerer Durchmesser ergibt weniger gefördertes Material...) oder du senkst den Flow entsprechend.

Einen Tipp am Rande: Du druckst PLA, also arbeitest du mit Bauteillüfter recht viel. Generell macht eine Silikonsocke viel Sinn, da Wärmeverluste minimiert werden und somit weniger Nachgeheizt werden muß. Gleichzeitig ist die Drucktemperatur massiv gleichmäßiger und der Bauteillüfter hat deutlich weniger Einfluß... Würde ich an deiner Stelle mir überlegen...

Gruß, Digibike

RE: Filamentansammlug an der Düse

Hallo Digibike,

Danke für deine Antwort. Du hast da so viel geschrieben, dass muss ich erst einmal verarbeiten

Einen Tipp am Rande: Du druckst PLA

Hatte eigentlich geschrieben PETG, aber egal.

Oder beziehst du dich dabei auf das Profil der Schienen selbst?

ja

ich werde dann mal mit der Flussmenge mich beschäftigen

Gruß Charly

RE: Filamentansammlug an der Düse

Hi,

Hatte ich beim ersten Lesen nicht regestriert und als ich es nochmal überflogen hatte, ist es mir aufgefallen, allerdings war da die Zeit, in der man Korrigieren darf, rum... Aber PETG wird auch eher mit Bauteillüfter gedruckt, von dem her nicht gänzlich verkehrt... Generell für der Bauteillüfter immer zu einem zusätzlichen Auskühlen, weshalb man die "Silikonsocke" verwenden sollte - der Drucker braucht dann auch (etwas) weniger Strom und die Verarbeitungstemperatur ist insgesamt Konstanter, da dieses auf und ab durch Auskühlen und wieder nachheizen deutlich geringer ausfällt...!

Gruß, Digibike

RE: Filamentansammlug an der Düse

Ich hatte das selbe Problem. Je grösser das Druckteil ist um so stärker tritt das Problem auf.

Aufgesammelt wird das Filament bei der ersten Schicht.

Gelöst hab ich es in dem ich einen Z-Abstand bei PETG im Slicer auf 0.05 setzte.

Beim XL tritt das Problem bei mit ebenfalls auf. Da setzte ich den Z-Abstand auf 0.03.

RE: Filamentansammlug an der Düse

Hi Michael,

mit dem Z-Abstand konnte ich das Problem lösen. Danke für den Tipp. 0,05 war schon besser, aber 0,08 war dann gut. Morgen gehe ich um 0,01 zurück.mal sehen ob da auch schon reicht.

Gruß Charly

RE:

Hi Charly & Michael, ich bin gerade dabei, die Teile für die MMU3 zu drucken und habe exakt das gleiche Problem. Mit PLA geht der MK4 wirklich perfekt. Mit PETG habe ich immer das von Euch beschriebene Problem.

Je größer die erste Schicht ist, um so mehr Filament sammelt sich an der Düse und irgendwann tropft das dann von der Düse in den Druck und verursacht Probleme.

Ich werde das mal mit den Einstellungen im Slicer probieren.

Was mich nur wundert ist, dass viele User auch die von Prusa vorgefertigten Gcode Files scheinbar ohne Probleme drucken können.

Könnte ggf. noch ein anderer Auslöser für unser Problem existieren?

Ich denke da z.B. an das Thema mit dem ungenauen Thermistor beim Mk4.

Spielt die Düsentemperatur da vielleicht auch noch eine große Rolle?

Grüße, Hannes